- Herzlich willkommen an Bord

- Aktuelle Position

- Langfahrten mit Auriga (Blogs)

- Urlaubstoerns usw.

- Schiffsarbeiten / Refit

- Wer ist Auriga?

- Schiff gefunden...

- Uebernahme

- Ueberfuehrt

- Schiffstaufe

- Technik und Ausstattung

- weitere interessante Links / Freunde

- Kontakt

Winter unter Schrumpffolie

Im Winter sollen die GEBO Decksluken getauscht, neue Fundamente für die Winschen und Kettenstopper entstehen und dann der Aufbau und das Cockpit neu lackiert werden. Nebenbei natürlich noch die üblichen kleineren Wartungseinheiten...

Dazu wird über dem ganzen Schiff ein Zelt aus Schrumpffolie gebaut, damit wir im Winter fleißig werkeln können, ohne das alles zu feucht wird. Ende Oktober haben wir nach dem Segel abschlagen und Ausräumen unseren tollen Liegeplatz zwischen den Schlengeln gebaut, die sonst im Außenhafen liegen und anschließend das Gerüst für das Zelt aufgestellt, dass dann Anfang Dezember montiert wurde. Anfang März habe ich die Folie unten abgeschnitten, um ein paar Stellen in der Außenhaut nachzubessern. Dadurch konnte aber der Wind unterfassen und die ganze Konstruktion wurde zunehmend instabil. Die nächsten Sturmböen taten dann Mitte März ihre Arbeit und ganzen der ganzen Konstruktion den Rest. Die Folie wurde in einer Abendaktion runtergeschnitten und am nächsten Tag blieb nur ein Haufen Brennholz vom Gestell nach...gut, dass bis dahin alle Arbeiten an Deck und Cockpit abgeschlossen waren.

Die neuen Winschenfundamente werden aus Blechronden von 8 bzw. 10mm Dicke geschweißt, der dickwandige Kegelmantel entsteht aus Rohrreduzierungen damit das gleichmäßig wird. Nach Zuschweißen der alten Befestigungslöcher und Anpassen an die Decksschräge und erforderlichen Einlaufwinkel der Schoten werden die Fundamente aufgeschweißt und die Winden mittels Gewindelöchern wie zuvor befestigt. Dazu müssen natürlich die Deckenverkleidungen unter den Winschen ausgeschnitten und die Isolierung entfernt werden, um gefahrlos schweißen zu können.

Eine Freude ist die Reinigung der großen Winschen (Barbarossa 57.2). Wo andere Winschen zwei Sperrklinken haben, sind vier montiert. Alle Zwischenwellen nadelgelagert, in der Alutrommel Edelstahl-Laufflächen eingepresst und der große Zahnkranz aus Bronze. Dazu rund 20 Gewindelöcher, um den Selftailer perfekt einstellen zu können...sowas gibt es heute nicht mehr. Da haben die Kaufleute total gepennt...mag deswegen Barbarossa in Harken aufgegangen sein?

Eine vergleichbare Prozedur ist für das Fundament des Kettenstoppers vorn erforderlich, nur dass dieser über dem Kettenkasten liegt und damit der aufwendige Aus- und Einbau von Decken und Isolierungen entfällt. Anschließend dann nur noch alles wieder einbauen, das Metall sandstrahlen, beschichten, spachteln und hübsch lackieren. Da die Decken in der Steuerbord-Achterkammer eh raus sind, kann auch endlich eine Deckenlampe nachgerüstet werden und wir brauchen nicht mehr die untergeklebte Batterieleuchte, um schnell etwas aus der Kammer zu holen, die bei uns vornehmlich als Lager für Ölzeug und diverse Ausrüstung dient.

Parallel zur Fertigstellung der Winschenfundamente werden die alten Luken ausgebaut und neue eingepasst. Dazu wird der Holzrahmen darunter etwas tiefer gefräst, um eine 4-5mm breite braune Sikafuge zwischen Holz und Lukenrahmen auszubilden, damit Schwitzwasser keine Chance mehr hat, zwischen Luke und Holz die Stahlkanten zu finden. Alle Fehlstellen werden gesandstrahlt, die Stahlkanten dick mit Epoxidfarbe versiegelt und alles gespachtelt. Rund die Hälfte der Schraubenlöcher der alten Luken passen auch zu der neuen GEBO-Generation, der Rest wird angesenkt und mit Epoxidfarbe und Spachtel verschlossen, später werden für die Befestigung neue Gewindelöcher gebohrt.

Die Pilzlüfter unter den VETUS Lüfterhutzen auf dem Vordeck werden nicht wieder direkt aufs Deck geschraubt, sondern auf Niro-Vorschweißbördeln befestigt, die mit Sikaflex eingeklebt sind. Das spart zum einen Roststellen und zum anderen findet überkommende See schwieriger seinen Weg ins Schiff, da Wasser nicht mehr direkt durch die Ablauflöcher der Lüfterhutzen unten in die Pilzlüfter schießen kann.

Nach Fertigstellung der groben Arbeiten wird das gesamte Deck, Aufbau und Cockpit mit 220er Schleifpapier mattgeschliffen als Vorbereitung zur Lackierung. Auch das Laufdeck wird angeschliffen und wird später einen neuen rutschfesten Lack bekommen, wenn die übrigen Arbeiten an Deck und außen der Wassergraben fertig sind.

Alle Fehlstellen werden nach dem Spachteln noch einmal dick mit Epoxid HB-Coat beschichten und mit PU-Grundierung für die Lackierung vorbereitet, ehe alles komplett mit zwei Lagen PU-Lack lackiert wird.

Nach einem letzten Feinschliff kommt zum Schluss eine Lage PU-Klarlack, damit wird die Lackierung beständiger und nimmt deutlich weniger Schmutz an bzw. lässt sich besser sauber halten.

Ein weiteres "Projekt" war ein neuer Regenschutz für die Fenster. Für die größeren GEBO-Fenster gibt es Plexiglasabdeckungen zum aufklipsen, für unsere kleinen Fenster nicht. Wir hatten uns bisher mit kleinen eingeklebten Plexiglasscheiben beholfen, allerdings mit 1. begrenztem Erfolg, 2. verkleinertem Lüftungsquerschnitt und 3. fielen die gern mal ab, weil die Klebung schwierig war.

Also habe ich eine Tiefziehform für jeweils zwei Abdeckungen gebaut und konnte dann gegossene 3mm starke Plexiglasplatten mit Heißluftfön und Staubsauger gefühlvoll in die richtige Form bringen. Anschließend wurde das Ergebnis mittig geteilt und in Form geschnitten. Rückseitig ist die Klebefläche mit Acrylfarbe gemalt, damit das sauber aussieht und das Sikaflex vor UV geschützt ist. Mit tatkräftiger Unterstützung wurden die Fenster wieder montiert und anschließend eine kleine Versiegelung mit grauem Sikaflex als Abschluss zum Aufbau ausgeführt.

Der erste Regentest ist inzwischen auch erfolgreich absolviert.

Im Februar zwingt der Frost zu einer kleinen Pause an Deck und ich nutze die Gelegenheit, um mich um "Utes" Bad zu kümmern. Das ursprüngliche WC hatte der Voreigner zugunsten eine großen Dusche entfernt und beim Refit vor acht Jahren hatten wir zwar die alte direkte Außenbords-Entleerung zuschweißen lassen, aber mangels Zeit das WC "mal eben" einbauen lassen. Der Sockel war dabei leider viel zu hoch geraten und die gesamte Ausführung eher ein Provisorium.

Nun habe ich alle alten Einbauten wieder entfernt und mich an der ursprünglichen Lösung orientiert. Dazu musste insbesondere der Platz zur Außenhaut hin optimal genutzt werden, also möglichst dicht an Isolierung, Wasser- und Heizungsleitungen und mit dünnerem Material (5mm Schichtstoff) statt beschichtetem Sperrholz gearbeitet werden. Eine Woche lang habe ich mich mit dem Bau von Modellen und dem Zuschneiden von dünnen Schichtstoff zum nachträglichen Bekleben von Sperrholzfundament und teilweise alten Schotten rumgeärgert. Nachdem ich alles mit Sikaflex ein- und aufgeklebt hatte, konnte das Klo mit versetzter Spülpumpe wieder eingebaut werden. Die bereits laminierte Duschwanne wird noch einmal an den Rändern nachlaminiert und etwas Spachtel verbessert das Gefälle. Um die Wanne sauber halten zu können und gleichzeitig rutschfest bei Nässe zu bekommen, werden ca. 3mm hohe Flächen als kleines Muster auf den Fußboden gespachtelt, bevor die Wanne zusammen mit dem Wassergraben an Deck fertig lackiert wird.

Nebenbei gibt es wie immer eine Reihe kleiner Projekte zu erledigen.

Zur fälligen Reinigung des Wärmetauschers muss der Abgaskrümmer demontiert werden. Diesen hatte ich schon nach der letzten Demontage 2013 "unter Wind", aber dass der Rost ihm komplett des Rest gegeben hatte, hatte ich dann doch nicht erwartet. Das Kühlwasser war nur noch lieblos in den Auspuff geplätschert und auch das kleine Stückchen heiße Leitung war praktisch durch, so dass wir wohl bald Abgase im Motorraum gehabt hätten. Den Abgaskrümmer gibt es neu nur wieder in Stahl und zu einem völlig abgehobenen Preis. So packte mich der Ehrgeiz und ich konstruierte ihm selbst. Die Fertigung in Edelstahl übernahm JIM in Elmshorn, die mir schon häufiger z.B. bei der Ankerwinde mit Teilen geholfen hatten. Dadurch bot sich auch gleich die Gelegenheit, die Kühlwasserführung mit Schwanenhals zu verbessern und einen Anschluss für einen Temperaturgeber vorzusehen, um eine sofortige Detektion bei Ausfall des Seekühlwasserkreislaufs zu erzielen. Bis der Innenkreis zu warm wird, vergehen entscheidende Minuten, in welchen sich die Kunststoffteile der Abgasleitung bereits zerlegt haben. Und das ganze Projekt kostete nicht einmal die Hälfte des Original-Abgaskrümmers...ein paar hundert Euro, die an anderer Stelle gleich wieder ausgegeben wurden.

Die hydraulische Ankerwinde wurde bisher über Druckknöpfe in den vorderen Pollerkästen bedient. Das war unpraktisch, weil man Kette und Anker schlecht sehen konnte, gefährlich, weil man in der Nähe der Kette die Knöpfe mit Fuß oder Fingern bedienen musste, die Löcher selbst waren ein ständiges Rostärgernis und die Schalter selbst von der Rückseite nicht wasserdicht. Deshalb wurden die Löcher zugeschweißt, die Pollerkästen noch einmal von innen versiegelt und dann luftdicht verschlossen. Vorne gibt es nun eine wasserdichte Steckverbindung und eine Bedienflasche, wie man sie von Kränen kennt. Das ist solide Industrietechnik und die Bedienung nunmehr nur der Witterung ausgesetzt, wenn sie gebraucht wird.

Die alte Heizungssteuerung wurde ausgebaut, ein einfacher Schalter genügt für eine Warmwasserheizung vollkommen. Dieser wurde gleich als Umschalter ausgeführt. So können wir auch elektrisch über den Boiler heizen, indem wir nur die Umwälzpumpe mitlaufen lassen (was bei Motorfahrt eh automatisch passiert). Die hierfür vorher eingebaute provisorische Lösung hatte sich bereits vielfach bewährt. In der Übergangssaison spart das ordentlich Diesel und Betriebsstunden der Dieselheizung.

Den Platz des alten Heizungsschalters nimmt nun ein vernünftiges Alarmpanel für die erneuerte automatische Bilgepumpe ein, die hoffentlich eh nie gebraucht wird.

Ute bekam einen neue Doppelsteckdose in der Pantry spendiert und zu guter Letzt wurde mal wieder ein paar Teile der Inneneinrichtung lackiert.

Auch bekommt die Achterkammer ein Leesegel, Ute war einmal bei vermeintlich gutem Wetter mit blauen Flecken neben der Koje wachgeworden...nun können wir auch in der Achterkammer unterwegs schlafen.

Die Weingläser bekommen einen kleinen Halter, damit sie weder rumklappern noch in irgendwelche Tücher eingewickelt in die Ecke gestopft werden müssen - Ute hat für nächsten Winter schon Tassenhalter für gute Tassen für den gepflegten Ostfriesentee bestellt...:-)

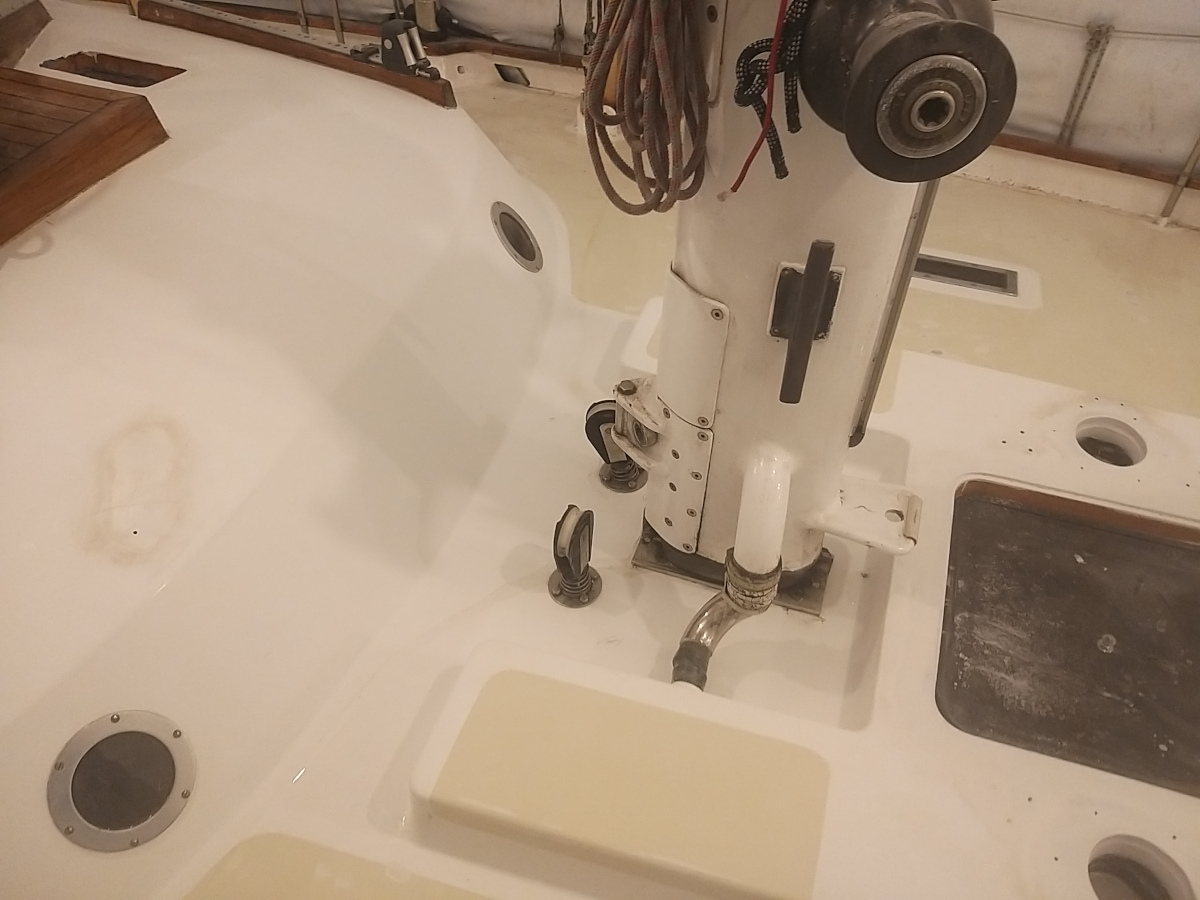

Die letzte verbliebene Arbeit war dann die Steuersäule. Wir hatten sie 2013 nur lackiert, aber eine Pulverbeschichtung sieht nicht nur besser aus, sondern hält auch erheblich länger. Der erste Pulverbeschichter vertröste mich immer weiter. Wir haben uns dann nach zwei Monaten und vielen Geschichten darauf geeinigt, dass ich die Teile abhole wie sie sind....zumindest war das Entlacken abgeschlossen (dafür haben wir uns dann auf kleines Geld geeinigt), so dass HSK in Glückstadt die Teile nur noch beschichten brauchte, was dann in den zugesagten zwei Wochen pünktlich erfolgte. Einen langen Tag lang bastelte ich dann Getriebe, Kompass, Motorsteuerung und eine Menge Kabelage für Bugstrahler, Schalter und Plotter wieder zusammen. Zum Abschluss folgte die Montage des neuen Cockpittisches aus Corean - das Vorläufermodell aus Sperrholz war dem Draußen-Einsatz trotz liebevoller jährlicher Lackierung nicht gewachsen...und wir hatten keine Lust mehr, den jedes Mal ab- und aufzubauen.