- Herzlich willkommen an Bord

- Aktuelle Position

- Langfahrten mit Auriga (Blogs)

- Urlaubstoerns usw.

- Schiffsarbeiten / Refit

- Wer ist Auriga?

- Schiff gefunden...

- Uebernahme

- Ueberfuehrt

- Schiffstaufe

- Technik und Ausstattung

- weitere interessante Links / Freunde

- Kontakt

Die Holzschanz muss runter...

Holz auf Stahl verträgt sich nur bedingt....

An den Stahlrumpf ist zur Aufnahme der Schanz ein Edelstahl Flachstahl geschweißt, dieser schwarz-weiß-Übergang an der Kante liegt unter dem Holz verborgen und ist erwartungsgemäß anfällig für Rost. Nachdem wir jahrelang immer wieder unter und neben der Holzschanz kleine Roststellen geflickt haben, rücken wir diesen nun gründlicher zu Leibe - hat immerhin knapp 30 Jahre gehalten, schon nicht so schlecht!

Also werden alle Beschläge und die Genuaschienen demontiert, außerdem alle Befestigungsschrauben der Holzschanz losgefummelt und die Proppen entfernt. Nach all der Zeit wollen sich die Teile natürlich nicht ganz freiwillig trennen. Das Holz geht überwiegend nur in Stücken runter und wird größtenteils entsorgt, was einem bei Teakholz in der Seele wehtut. Das einzige Stück, das einfach runterfällt, ist ein Teil mittschiffs an Steuerbord, das irgendwann schon einmal erneuert wurde, da ist bereits das Holz großflächig eingewässert (auch Teakholz kann rott werden!), weil damals mit Dichtmasse gespart wurde.

Unter dem Holz zeigen sich erwartungsgemäß mehr Roststellen, als vorher zu sehen war - wurde Zeit, da bei zu gehen. Insbesondere unter den Umlenkrollen der Genuaschot achtern findet sich Rost, die Befestigungsschrauben sind ins Holz gezogen und dort hat es natürlich über die Jahre geleckt. Zukünftig werden diese hochbelasteten Beschläge besser ohne Holzunterlage aufgeschraubt und das bisher oben auf dem Block befestigte Backstag bekommt weiter vorne ein kräftiges Püttingauge spendiert.

Wer die Wahl hat, hat die Qual.

Wir diskutieren endlos die Möglichkeiten, eine neue Schanz als PVC-Profil aufzukleben...

Holz runter ist schon mal gut, entrosten kein Problem (so viel Rost war es dann auch nicht...), aber was dann?

Uns war schon lange klar, dass wir weder das alte Teakholz wiederverwenden können, noch neues Holz aufkleben wollen. Vor ein paar Jahren haben wir uns erste Muster möglicher PVC-Profile schicken lassen und sogar schon bestellt, leider wurde das die letzten Jahre nie gefertigt. Diese Profile werden von einer Firma (ehemals Wilks, heute Flexiteak) in England hergestellt und dann unter unterschiedlichen Namen vertrieben. Leider werden sie nur auf Bestellung und dann ab 150m gefertigt, zu viel für die von uns benötigten 30m. Es gibt aktuell nur wenige Werften, die solche Profile verwenden und das vorrangig in den Niederlanden. Dort vertreibt diese Topdek. Weder war das von uns favorisierte Profil lieferbar, noch in der gewünschten dunklen Farbe, die zu unserem restlichen lackierten Teakholz passen würde.

Letztendlich haben wir uns dann für ein Profil in Schwarz entschieden, von dem genau die benötigten 30m auf Lager waren - wenn schon Plastik, dann ehrlich! Wir meinen, dass das mit einem dunkelgrauen Streifen auf dem Rumpf statt bisher blau gut aussehen wird.

Wo wir gerade eh am Lackieren sind, kann auch die Badeplattform umgebaut werden, diese Standardplattform war mit Distanzstücken und schrägen Teakholzklötzchen an den Spiegel angepasst, die oberen Streben angeschraubt und die Badeleiter mittel Niro-Adapterplatte an den Teakholzstäbe befestigt - eine mehr oder weniger wackelige Konstruktion. Also Distanzstückchen zum Spiegel aus einer alten Welle drehen und anschweißen lassen, die oberen Bügel fest anschweißen und zusätzliche Verstärkungen für die Badeleiter einschweißen. Alles hübsch polieren und fest mit dem Spiegel verschweißen, was auch dem Rost unter den Befestigungen Einhalt gebietet. Zudem wurden die alten Teakstäbe vor der Neumontage gleich ein wenig aufgearbeitet.

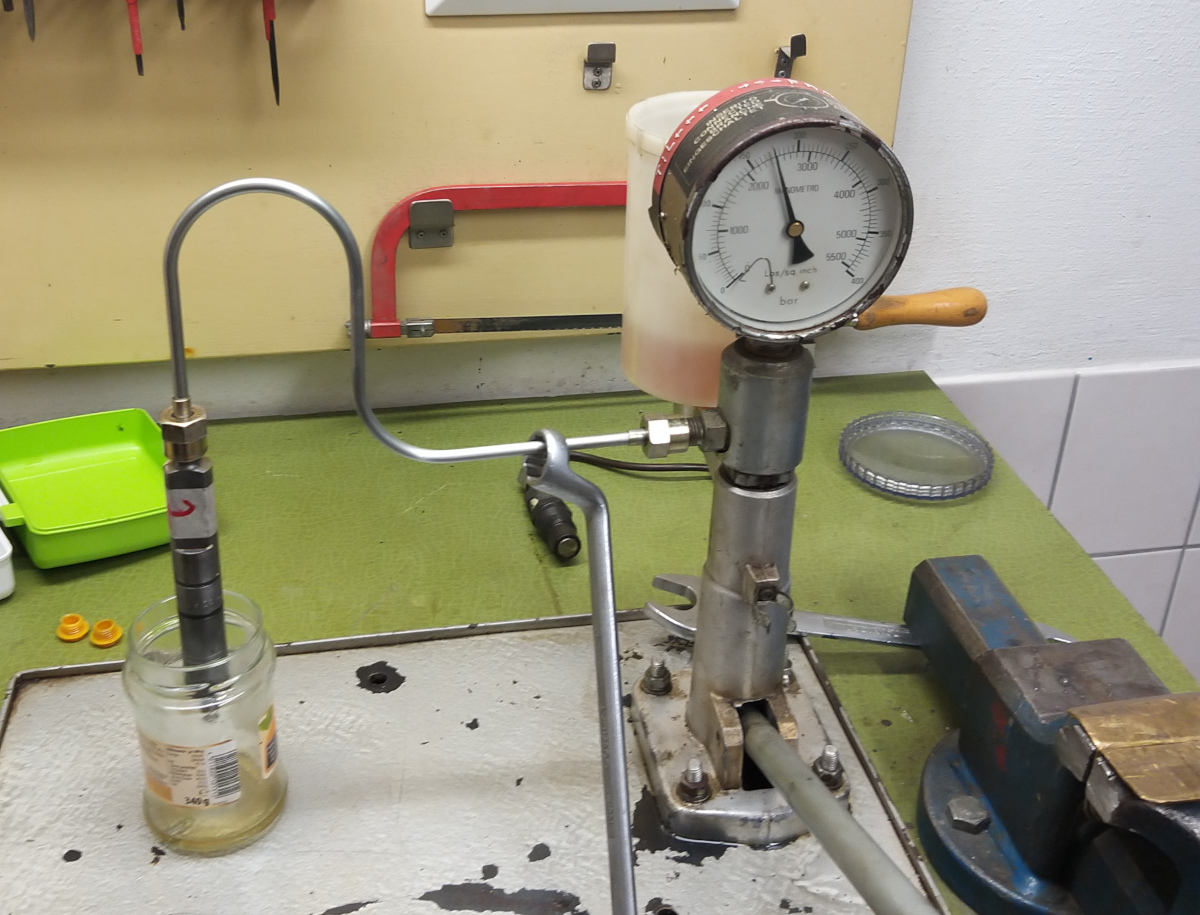

Neben der Schanz und später der Außenhaut gibt es wie immer kleinere Baustellen, die so über den Winter erledigt werden wollen. So bekommen auch Motor und Generator die gewünschte Zuwendung in Form von frischen Ölen, gem. Wartungsplan waren die Düsen mal wieder dran, abgedrückt zu werden, die Gelegenheit, gleich mal Kompression zu testen.

Und was macht der Segler im Winter, wenn das Schiff bei Sturm und Regen im Hafen liegt - richtig: neue Polster nähen!

Neben anderen kleine Näharbeiten ist dieses eines der wichtigen Winterprojekte, die alten Polster aus 1991 waren uns im Salon dann trotz Waschens inzwischen zu schäbig und abgewetzt. Als sparsame Menschen haben wir beschlossen, uns an das Projekt in Eigenarbeit heranzutrauen. Im Herbst schon wurden diverse Stoffmuster bestellt und begutachtet, anschließend Materialverbrauch kalkuliert und eine Großbestellung von Microfaser-Polsterstoff, Baumwollköper für die Rückseiten, Polsterwatte und Sprühkleber, Reißverschlüsse und Garn auf den Weg gebracht. Nach Zerlegen der alten Polster wurden die alten runden Ecken zu fast eckigen geschnitten, damit wir uns zukünftig in die Ecken lümmeln können - wir werden nie verstehen, wer auf die Idee kommt, Sitze mir kreisrunden Ecken auszustatten - vermutlich irgendein Designer, der sich das gern ansieht, aber nie gemütlich sitzen will! Nachdem alle Polster durch zusätzliche Polsterwatte aufgehübscht wurden, wurden die Bezüge genäht, wofür unsere kleine kräftige Sailrite-Segelnähmaschine mit Ober-und Untertransport wieder gute Dienste leistete. Nach einer Woche Arbeit sind die Polster neu bezogen und müssen noch mit ca. 50 Knöpfen ausgestattet werden, wozu wir eine Tüte Stoffreste beim Polsterer abgegeben haben, eine Knopfmaschine müssen wir uns nun nicht auch noch kaufen...

Und was haben wir gelernt? Alten Polsterstoff abziehen ist noch staubiger als neue Polster zu nähen - das zur Nähstube umfunktionierte Wohnzimmer brauchte eine Grundreinigung!

Auch die kleine Projekte können einen gut beschäftigen. So standen zum Beispiel immer mal wieder unerklärliche Tropfen Süßwasser in der Bilge. Man hätte das als "Schwitzwasser" abtun können und damit leben, aber Wasser in Ecken von Stahlschiffen ist keine gute Idee. Eine lange Ursachenforsche identifizierte den Boiler als Quelle. Leider ist dieser vor dem Innenausbau montiert worden und ist mit Isolierung nicht auszubauen - also die alte Blechverkleidung aufschneiden und den Schaum entfernen - Schweinkram in ungemütlicher Haltung unter den Bodenbrettern. Nun ging der nackte Boiler knapp aus seiner Ecke. Bei Abdrücken fand sich dann schnell der Fehler in der Schweißnaht und konnte repariert werden. Offensichtlich leckte der Boiler nur dann, wenn man keine Kalkstückchen vor dem Loch hingen. Einmal ausgebaut wurde der Boiler noch innen von altem Kalk gereinigt und eine neue Opferanode hineingelegt. Anschießend wieder in die Bilge stecken, vor Ort mit Armaflex neu isolieren und anschließen.

Der Winter wurde zudem für ein paar kleine Änderungen innen genutzt, die uns das Leben hoffentlich noch angenehmer machen:

-

- Im Gläserschapp entstand zusätzlich eine Ablage für Teetassen, damit wir den Ostfriesentee zukünftig mit Stil genießen können.

- Die Pantry bekam eine kleine ausziehbare Arbeitsfläche - Geburtstagsgeschenk für Ute und nebenbei eine schöne Erinnerung an die alte Teakholzsschanz, da hier die übrig gebliebenen Stücken eine neue Verwendung fanden - in Neudeutsch nennt man das wohl Upcycling.

- In der Achterkammer wurde ein kleiner Ventilator für warme Tage installiert, gehört sich so auf einem Langfahrtschiff als Komfortgewinn für heiße Tage. Montagedauer Ventilator fünf Minuten - Kabelziehen zur Elektroverteilung ein halber Tag.

Neue Badeleiter - jetzt vier statt drei Stufen und auch für Flossen geeignet

Zum Schluss musste dann noch die Außenhaut lackiert werden. Nach viel hin und her entschieden wir uns für einen Zierstreifen und Wasserpass in schwarzgrau und ließen uns den PU-Lack gem. RAL-Ton anmischen. Der alte blaue Streifen war hübsch zum Teakholz, passte nun aber wirklich nicht mehr zur schwarzen PVC-Schanz. Der ursprüngliche Plan, die Lackierung an Land stehend zu machen, erwies sich als nicht durchführbar, da die Yachtwerft noch keinen Platz hatte, also wurden spontan die warmen windstillen Märztage für eine Lackierung im Wasser genutzt.

Ein großer Dank an die SVG für den schönen geschützten Liegeplatz und den stabil schwimmenden flachen Arbeitsponton!

Nun müssen wir nur einmal ein Wochenende für die Auffrischung des Antifoulings (dann schwarz statt jetzt blau) an Land und sind dann segelklar...:-)